05

2025

-

09

El principio de auto-bloqueo y sujeción de las bridas de plástico

Autor:

Comprendiendo el Mecanismo de Auto-bloqueo de las Bridas de Plástico

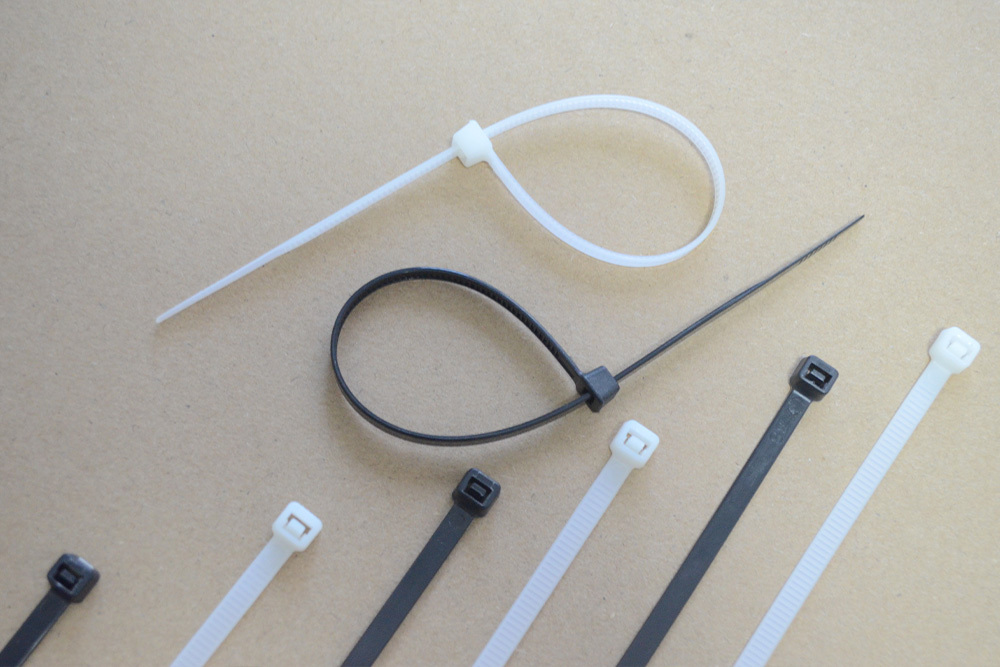

Las bridas de plástico, ampliamente reconocidas por su simplicidad y fiabilidad, dependen de un mecanismo de auto-bloqueo que permite un aseguramiento seguro sin herramientas adicionales. Este diseño, basado en la ingeniería de precisión y la ciencia de materiales, garantiza una tensión unidireccional y un bloqueo irreversible, haciéndolas indispensables en aplicaciones que van desde la gestión de cables hasta el agrupamiento industrial. A continuación, se presenta una exploración profunda de cómo funciona este mecanismo y sus principios subyacentes.

Sistema de trinquete y tensión unidireccional

El núcleo de una brida de plástico auto-bloqueante reside en su sistema de trinquete, que consiste en una serie de dientes angulados a lo largo de la correa y un trinquete dentro de la cabeza. Cuando la correa se inserta en la cabeza, el trinquete —un pequeño componente con resorte— se engancha con los dientes. A medida que se tira de la correa, el trinquete se desliza sobre cada diente, permitiendo el movimiento hacia adelante pero evitando el deslizamiento hacia atrás. Esta acción unidireccional crea un efecto de trinquete, donde la brida se aprieta incrementalmente con cada tirón, asegurando una tensión constante sin ajuste manual.

Los dientes están estratégicamente espaciados y angulados para optimizar el agarre y la durabilidad. Cada diente tiene un borde delantero empinado que atrapa el trinquete cuando se tira hacia atrás y una pendiente suave en el lado trasero que guía el trinquete suavemente durante el apriete. Esta asimetría asegura que la brida se bloquee firmemente bajo carga mientras minimiza la resistencia durante la instalación. El propio trinquete a menudo se refuerza con crestas o serraciones para mejorar su agarre en los dientes, evitando el aflojamiento accidental debido a vibraciones o movimientos.

La selección de materiales juega un papel crítico en el rendimiento del sistema de trinquete. La correa y la cabeza suelen moldearse con nylon o poliamida de alta resistencia, que ofrece un equilibrio entre flexibilidad y rigidez. La flexibilidad permite que la correa se doble sin agrietarse al pasar por la cabeza, mientras que la rigidez asegura que los dientes mantengan su forma bajo tensión. Algunas formulaciones incluyen fibras de vidrio u otros aditivos para mejorar la resistencia al desgaste, extendiendo la vida útil de la brida en aplicaciones de alta tensión.

Bloqueo irreversible mediante interferencia mecánica

Una vez que la brida alcanza la tensión deseada, el sistema de trinquete pasa a un estado de bloqueo irreversible. Esto se logra mediante la interferencia mecánica entre el trinquete y los dientes, que crea un vínculo lo suficientemente fuerte para resistir fuerzas externas. La posición del trinquete dentro de la cabeza está diseñada para maximizar la palanca, asegurando que permanezca enganchado incluso cuando la brida está sometida a tirones o torsiones. La geometría interna de la cabeza, incluyendo el ángulo del canal del trinquete y el espaciamiento de los dientes, está calibrada para evitar el desenganche bajo condiciones normales de operación.

La irreversibilidad del mecanismo de bloqueo se refuerza aún más por las propiedades del material de la brida. A medida que se aprieta la correa, el nylon sufre una ligera deformación plástica, lo que ayuda a asentar los dientes más firmemente contra el trinquete. Esta deformación es lo suficientemente mínima para no comprometer la resistencia de la brida, pero suficiente para crear un efecto de "memoria" que mantiene la tensión con el tiempo. En ambientes fríos, donde los materiales pueden volverse frágiles, ciertas bridas están formuladas para permanecer flexibles, asegurando que el mecanismo de bloqueo funcione de manera confiable incluso a bajas temperaturas.

Para aplicaciones que requieren un aseguramiento temporal, algunas bridas incorporan una pestaña o palanca de liberación en la cabeza. Al presionar esta pestaña, se desengancha el trinquete de los dientes, permitiendo aflojar o retirar la brida sin cortarla. Sin embargo, esta característica es opcional y no está presente en los diseños estándar de auto-bloqueo, que priorizan la seguridad permanente. La ausencia de un mecanismo de liberación en los modelos básicos asegura que la brida permanezca intacta hasta que se corte intencionalmente, reduciendo el riesgo de desprendimiento accidental en sistemas críticos.

Diseño estructural para la distribución de carga y durabilidad

La efectividad del mecanismo de auto-bloqueo depende de la capacidad de la brida para distribuir las cargas de manera uniforme a lo largo de su estructura. La cabeza actúa como un punto de anclaje, transfiriendo la tensión de la correa a la interfaz bloqueada entre el trinquete y el diente. Su construcción robusta, a menudo más gruesa que la correa, previene deformaciones o roturas bajo cargas elevadas. La forma curva de la cabeza también reduce las concentraciones de estrés, que de otro modo podrían causar grietas en el punto de entrada de la correa.

El ancho y grosor de la correa están diseñados para equilibrar flexibilidad y resistencia. Una correa más ancha distribuye la tensión sobre un área mayor, reduciendo el riesgo de desgarro o corte del material. Las correas más gruesas, por su parte, aumentan la resistencia a la tracción general de la brida, permitiéndole asegurar paquetes más pesados sin estirarse o romperse. Algunas bridas presentan una superficie texturizada o acanalada a lo largo de la correa, lo que mejora el agarre en materiales lisos como cables o tuberías, evitando deslizamientos después de la instalación.

Factores ambientales, como la exposición a rayos UV o el contacto con productos químicos, pueden afectar el rendimiento de la brida con el tiempo. Para mitigar esto, muchas bridas auto-bloqueantes se tratan con aditivos que resisten la degradación por la luz solar, aceites o solventes. Estos aditivos forman una capa protectora en la superficie del material, extendiendo la vida útil de la brida en entornos exteriores o industriales. En aplicaciones marinas, donde la corrosión por agua salada es una preocupación, las formulaciones especializadas resisten el óxido y la picadura, asegurando que el mecanismo de bloqueo permanezca funcional incluso después de una inmersión prolongada.

Fabricación de precisión para un rendimiento consistente

La fiabilidad de las bridas de plástico auto-bloqueantes depende de procesos de fabricación de precisión que aseguran uniformidad en cada componente. El moldeo por inyección, el método principal para producir bridas, permite tolerancias estrictas en la geometría interna de la cabeza y el perfil de los dientes de la correa. A menudo se emplea software de diseño asistido por computadora (CAD) para optimizar estas dimensiones, minimizando variaciones que podrían afectar el rendimiento del mecanismo de bloqueo.

Las medidas de control de calidad, como los sistemas de inspección automatizados, verifican que cada brida cumpla con las especificaciones de espaciamiento de dientes, enganche del trinquete e integridad del material. El muestreo aleatorio y las pruebas de esfuerzo validan además la capacidad de las bridas para soportar condiciones reales, incluyendo temperaturas extremas, exposición química y cargas repetitivas. Al adherirse a estrictos estándares de fabricación, los fabricantes garantizan que las bridas auto-bloqueantes ofrezcan un rendimiento consistente y duradero en diversas aplicaciones.

Desde asegurar cables en centros de datos hasta agrupar tuberías en proyectos de construcción, el mecanismo de auto-bloqueo de las bridas de plástico proporciona una solución de sujeción versátil y confiable. Su combinación de tensión con trinquete, bloqueo irreversible y diseño duradero lo convierte en una piedra angular de los sistemas modernos de ensamblaje y organización, confiable por su simplicidad y efectividad en innumerables escenarios.

bridas de plástico

Página anterior

Página siguiente

Página anterior

Página siguiente

Noticias calientes

2025-09-07

Material de brida de plástico con fuerte capacidad de carga

Las bridas de plástico están diseñadas para equilibrar flexibilidad y resistencia, pero ciertas aplicaciones requieren materiales capaces de soportar tensiones extremas, estrés ambiental o cargas repetitivas. La elección del material impacta directamente en la resistencia a la tracción, durabilidad y resistencia a factores como la exposición a rayos UV, productos químicos o fluctuaciones de temperatura. A continuación, se presentan materiales plásticos robustos comúnmente utilizados en bridas de alto rendimiento, cada uno adaptado para abordar desafíos específicos en entornos industriales, de construcción o de trabajo pesado.

2025-09-07

Un tipo conveniente de brida de plástico para usar

Las bridas de plástico son herramientas indispensables para organizar, asegurar y agrupar objetos en diversas industrias y tareas diarias. Su conveniencia proviene de diseños adaptados a necesidades específicas, como facilidad de uso, reutilización o adaptabilidad a entornos desafiantes. A continuación, se presentan tipos prácticos de bridas de plástico diseñadas para simplificar la instalación, mejorar la funcionalidad y abordar desafíos comunes de los usuarios sin requerir herramientas especializadas o experiencia.

2025-09-05

El principio de auto-bloqueo y sujeción de las bridas de plástico

Las bridas de plástico, ampliamente reconocidas por su simplicidad y fiabilidad, se basan en un mecanismo de auto-bloqueo que permite un sujeción segura sin herramientas adicionales. Este diseño, fundamentado en la ingeniería de precisión y la ciencia de materiales, asegura una tensión unidireccional y un bloqueo irreversible, lo que las hace indispensables en aplicaciones que van desde la gestión de cables hasta el agrupamiento industrial. A continuación, se presenta una exploración detallada de cómo funciona este mecanismo y sus principios subyacentes.

2025-09-05

Ventajas de las bridas de plástico con buen aislamiento

Las bridas de plástico diseñadas para una superior aislamiento ofrecen beneficios críticos en entornos donde la seguridad eléctrica, la estabilidad térmica y la resistencia química son primordiales. Su naturaleza no conductora, combinada con una composición de material duradero, las hace indispensables para asegurar cables, alambres y componentes en industrias que van desde la electrónica hasta la energía renovable. A continuación, se presentan las ventajas clave que destacan su valor en aplicaciones especializadas.